نحن نقدم حلولاً مخصصة لجميع عملائنا ونقدم نصائح فنية كاملة يمكن لشركتك الاستفادة منها.

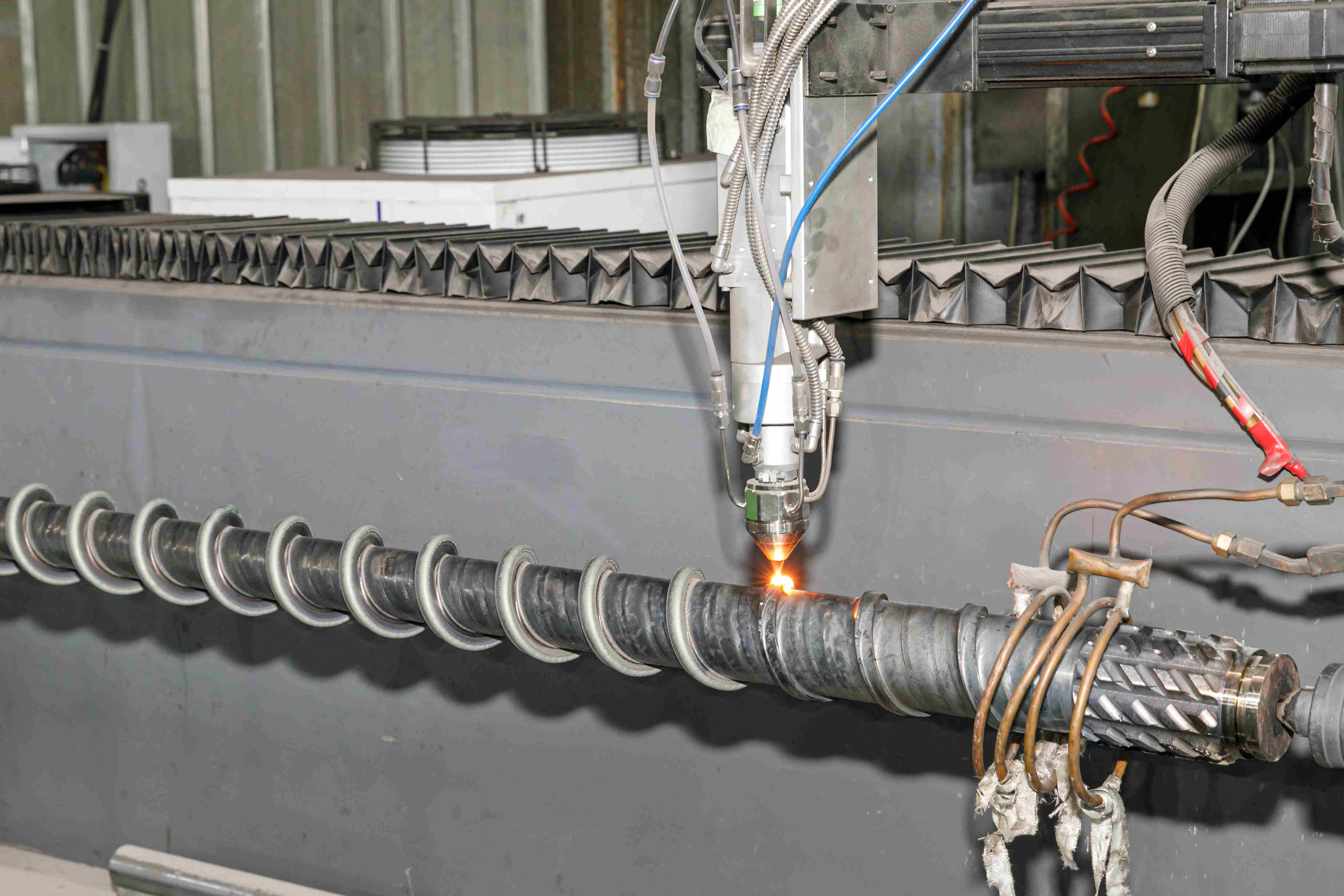

تلعب البراميل اللولبية دورًا مهمًا في صناعة معالجة البلاستيك وهي أحد المكونات الأساسية لمعدات صب البلاستيك. فهي تؤثر على جودة وكفاءة إنتاج المنتجات البلاستيكية، وترتبط أيضًا باستقرار خط الإنتاج بأكمله والتحكم في تكاليفه.

في عملية التشكيل بالحقن، يكون البرميل اللولبي مسؤولاً عن إذابة المواد الخام البلاستيكية ونقلها إلى تجويف القالب. تضمن قدرات الصهر والقياس الدقيقة الاتساق والدقة العالية للأجزاء المصبوبة بالحقن. إن التصميم والتحسين الهيكلي للبرغي يمكن أن يحسن بشكل فعال تجانس الخلط وكفاءة ذوبان البلاستيك، ويقلل من استهلاك الطاقة ومعدل الخردة.

في عملية البثق، يلعب البرميل اللولبي دورًا أكثر تعقيدًا. إنها لا تقوم بإذابة المواد الخام البلاستيكية فحسب، بل تقوم أيضًا ببثق البلاستيك المنصهر بمعدل ضغط وتدفق ثابت من خلال سرعة لولبية دقيقة والتحكم في درجة الحرارة لتشكيل مقاطع متواصلة أو أفلام أو أنابيب ومنتجات أخرى. يؤثر أداء البرميل اللولبي بشكل مباشر على دقة الأبعاد وجودة السطح وكفاءة الإنتاج للمنتجات المبثوقة.

في عملية النفخ، يلعب البرميل اللولبي أيضًا دورًا رئيسيًا. وهو مسؤول عن صهر المواد الخام البلاستيكية وحقنها في قالب النفخ، ومن ثم نفخ البلاستيك المنصهر إلى الشكل المطلوب للمنتج المجوف من خلال الغاز عالي الضغط. يعد تأثير الذوبان والتحكم في درجة الحرارة للبرميل اللولبي أمرًا بالغ الأهمية لتوحيد سمك الجدار ولمعان السطح وقوة المنتجات المقولبة بالنفخ.

مع أكثر من 30 عامًا من الخبرة في التصنيع لأكبر شركات الآلات ذات العلامات التجارية في العالم، باريليز معترف بها كأكبر شركة مصنعة لمعدات التلدين في الصين. نحن نقدم لولبًا وبرميلًا فرديًا ومزدوجًا (أسطوانيًا ومتوازيًا) قياسيًا ومخصصًا لآلات الحقن والبثق.

يعتبر البرميل اللولبي مكونًا رئيسيًا في معدات معالجة البلاستيك، ويتكون بشكل أساسي من جزأين: اللولب والبرميل. فيما يلي مقدمة مختصرة عن هذين الجزأين، بالإضافة إلى تأثيرات المعلمات مثل نسبة الطول لكل قسم من المسمار، وعمق أخدود المسمار، وتصميم الخيط على تأثير التلدين.

1. المكونات الرئيسية للبرميل المسمار

أفسد

المسمار هو المكون الأساسي في البرميل اللولبي، وهو المسؤول عن ذوبان البلاستيك ونقله وقصه وتجانسه.

ينقسم اللولب عادةً إلى ثلاثة أقسام: قسم التغذية، وقسم الضغط، وقسم التجانس.

قسم التغذية: مسؤول بشكل رئيسي عن النقل والتسخين الأولي للمواد الخام البلاستيكية. الأخدود اللولبي لهذا القسم أعمق والمسافة أكبر، وذلك لاستيعاب المزيد من المواد الخام البلاستيكية وتسخينها تدريجيًا من خلال الاحتكاك الناتج عن الدوران.

قسم الضغط: يصبح الأخدود اللولبي لهذا القسم أقل عمقًا تدريجيًا وتصبح الخطوة أصغر تدريجيًا، مما يؤدي إلى زيادة قوة القص وقوة الضغط على المواد الخام البلاستيكية، مما يجعلها تذوب تدريجيًا وتصبح أكثر تجانسًا.

قسم التجانس: مسؤول بشكل رئيسي عن المزيد من التجانس ونقل البلاستيك المنصهر. تم تحسين عمق أخدود المسمار وتصميم الملعب والخيط لهذا القسم من المسمار بعناية لضمان أن تكون درجة الحرارة والضغط وتكوين البلاستيك المنصهر متجانسة للغاية.

برميل

البرميل هو القناة التي يدور فيها المسمار والقناة التي تذوب البلاستيك.

عادةً ما يتم تصنيع الجدار الداخلي للبرميل بدقة وصقله لتقليل الاحتكاك والمقاومة والتأكد من تدفق البلاستيك المصهور بسلاسة.

عادةً ما يتم تثبيت عناصر التسخين وأجهزة استشعار درجة الحرارة على البرميل للتحكم بدقة في درجة حرارة الذوبان.

2. تأثير معلمات كل قسم من المسمار على تأثير التلدين

نسبة الطول

نسبة طول كل قسم من المسمار لها تأثير مهم على تأثير التلدين. بشكل عام، قسم التغذية الأطول يساعد على التسخين الكامل ونقل المواد الخام البلاستيكية؛ يمكن لقسم الضغط المعتدل أن يضمن الذوبان الكامل والتجانس الكامل للمواد الخام البلاستيكية؛ يؤدي قسم التجانس الأطول إلى مزيد من التجانس وتثبيت البلاستيك المنصهر.

ينبغي النظر في اختيار نسبة الطول بشكل شامل وفقًا لعوامل مثل نوع البلاستيك ودرجة حرارة المعالجة وسرعة المسمار.

عمق الأخدود المسمار

يؤثر عمق أخدود المسمار بشكل مباشر على قدرة نقل المسمار وتأثير القص على المواد الخام البلاستيكية. كلما كان الأخدود اللولبي لقسم التغذية أعمق، كلما أمكن استيعاب المزيد من المواد الخام البلاستيكية، ويقوم الاحتكاك الناتج عن الدوران بتسخينها تدريجيًا. في حين أن الأخاديد اللولبية لقسم الضغط وقسم التجانس تصبح أقل عمقًا تدريجيًا، يمكن تطبيق قوى قص وضغط أكبر على المواد الخام البلاستيكية، مما يؤدي إلى ذوبانها تدريجيًا وتصبح أكثر تجانسًا.

ينبغي النظر في اختيار عمق الأخدود اللولبي بشكل شامل وفقًا لعوامل مثل نوع البلاستيك ودرجة حرارة المعالجة وسرعة اللولب. بشكل عام، كلما كان عمق أخدود المسمار أعمق، زادت قدرة نقل المسمار للمواد الخام البلاستيكية، ولكن تأثير القص ضعيف نسبيًا؛ على العكس من ذلك، تأثير القص قوي، ولكن قدرة النقل ضعيفة نسبيا.

تصميم الموضوع

تصميم الخيط له أيضًا تأثير مهم على تأثير تلدين المسمار. يمكن لتصميمات الخيوط المختلفة أن تنتج قوى قص وضغط مختلفة، وبالتالي تؤثر على ذوبان وتجانس المواد البلاستيكية.

تتضمن تصميمات الخيوط المشتركة المسافة المتساوية والعمق غير المتساوي، والعمق المتساوي والمسافة غير المتساوية، والعمق غير المتساوي والمسافة غير المتساوية. تعد المسافة المتساوية والعمق غير المتساوي من التصميمات الأكثر استخدامًا، والتي يمكن أن تجعل منطقة الاتصال بين البلاستيك والبرميل أكبر وتأثير نقل الحرارة أفضل. يمكن تعديل التصميمات ذات العمق المتساوي والمسافة غير المتساوية والعمق غير المتساوي والمسافة غير المتساوية بمرونة وفقًا لمتطلبات المعالجة المختلفة.

دور المسمار في ذوبان البلاستيك ونقله وقصه وتجانسه وغيرها من العمليات

الصهر: يمارس المسمار قوة القص وقوة الاحتكاك على المواد الخام البلاستيكية من خلال تصميمه الحلزوني الفريد والحركة الدورانية، مما يؤدي إلى تسخينها وذوبانها تدريجيًا. في هذه العملية، تعد هندسة المسمار وسرعة وتنسيق نظام التسخين أمرًا بالغ الأهمية لضمان إمكانية صهر البلاستيك بالتساوي وكفاءة.

النقل: يتم دفع البلاستيك المنصهر بواسطة المسمار ويتحرك على طول الاتجاه المحوري للبرميل ويتم نقله إلى القالب أو معدات التشكيل الأخرى. تؤثر كفاءة النقل للمسمار بشكل مباشر على سرعة إنتاج معالجة البلاستيك.

القص: يتيح التصميم اللولبي للأخدود والخيط للمسمار إنتاج عملية قص في البلاستيك المصهور، مما يساعد على زيادة خلط البلاستيك وتجانسه. تساعد عملية القص أيضًا على إزالة الفقاعات والشوائب الموجودة في البلاستيك وتحسين جودة المنتج.

التجانس: أثناء عملية الصهر والنقل، يضمن اللولب أن يكون البلاستيك المصهور موحدًا بدرجة عالية في درجة الحرارة والتركيب من خلال قسم الضغط وقسم التجانس المصمم بذكاء. ويساعد ذلك على التخلص من التدرجات الحرارية واختلافات التركيب في المصهور، وبالتالي إنتاج منتجات ذات جودة ثابتة.

يضمن التعاون بين البرميل والمسمار التحكم في درجة الحرارة واستقرار الضغط للبلاستيك أثناء المعالجة. كقناة لمصهور البلاستيك، عادة ما يتم تصنيع الجدار الداخلي للبرميل بدقة وصقله لتقليل الاحتكاك والمقاومة. عادةً ما يكون البرميل مزودًا أيضًا بعناصر تسخين وأجهزة استشعار لدرجة الحرارة للتحكم بدقة في درجة حرارة الذوبان.

عندما يدور المسمار في البرميل، فإنه لا يدفع البلاستيك المصهور للأمام فحسب، بل يشكل أيضًا مساحة مغلقة نسبيًا عن طريق التوافق بشكل وثيق مع الجدار الداخلي للبرميل. يتم التحكم في درجة حرارة وضغط ذوبان البلاستيك في هذا الفضاء وتنظيمهما بشكل فعال من خلال قص وضغط المسمار.

بالإضافة إلى ذلك، يلعب نظام تبريد البرميل أيضًا دورًا رئيسيًا. فهو يساعد على التحكم في درجة حرارة الجدار الخارجي للبرميل ويمنع انتقال الحرارة إلى البيئة الخارجية بسرعة كبيرة، وبالتالي ضمان استقرار درجة حرارة المصهور أثناء المعالجة.

اختيار المواد وتكنولوجيا المعالجة السطحية

تشمل مواد البراميل اللولبية شائعة الاستخدام سبائك الصلب عالية الجودة وسبائك الصلب الكروم الموليبدينوم.

سبائك فولاذية عالية الجودة: تتميز هذه المادة بقوة وصلابة عالية ويمكنها تحمل الضغوط الميكانيكية والحرارية الكبيرة. وفي الوقت نفسه، تتمتع أيضًا بمقاومة جيدة للتآكل ومقاومة التآكل، ويمكنها الحفاظ على أداء مستقر في بيئات المعالجة القاسية.

فولاذ سبائك الكروم والموليبدينوم: تعتمد هذه المادة على سبائك فولاذية عالية الجودة، ويتم إضافة عناصر سبائك مثل الكروم والموليبدينوم لزيادة تحسين مقاومة التآكل ومقاومة التآكل وقوة درجات الحرارة العالية. لذلك، فإن سبائك الصلب المصنوعة من الكروم والموليبدينوم مناسبة بشكل خاص لبيئات معالجة البلاستيك ذات درجة الحرارة العالية والضغط العالي والتآكل الشديد.

بالإضافة إلى اختيار المواد، تعد تكنولوجيا معالجة الأسطح أيضًا وسيلة مهمة لتحسين مقاومة التآكل وعمر الخدمة للبرميل اللولبي. تشمل تقنيات المعالجة السطحية شائعة الاستخدام سبائك النيترة واللحام بالرش.

Nitriding: Nitriding هي تقنية تشكل طبقة من النتريد الصلب على سطح البرميل اللولبي من خلال تفاعل كيميائي. تتميز هذه الطبقة من النتريد بصلابة عالية ومقاومة للتآكل، مما يمكن أن يحسن بشكل كبير من مقاومة التآكل وعمر الخدمة للبرميل اللولبي.

سبيكة اللحام بالرش: سبيكة اللحام بالرش هي تقنية تقوم برش مسحوق السبائك على سطح البرميل اللولبي من خلال لهب عالي الحرارة ودمجه مع المادة الأساسية. هذه التكنولوجيا يمكن أن تشكل طبقة من السبائك ذات مقاومة ممتازة للتآكل ومقاومة للتآكل على سطح البرميل اللولبي، مما يزيد من تحسين عمر الخدمة.

تعتبر عملية تصنيع البرميل اللولبي عملية معقدة وحساسة، بما في ذلك عمليات متعددة مثل التبريد والتلطيف والتشكيل والقولبة والطحن الدقيق والتلميع.

التبريد والتلطيف: التبريد والتلطيف هو الخطوة الأولى في تصنيع البرميل اللولبي. إنه يحسن التنظيم الداخلي والأداء عن طريق تسخين وتبريد المواد الخام، مما يضع أساسًا جيدًا للعمليات اللاحقة.

التشكيل: التشكيل هو عملية القطع والتشكيل الأولي للمواد الخام المسقية والمخففة وفقًا لمتطلبات التصميم. تتطلب هذه الخطوة التحكم الدقيق في الحجم والشكل لضمان التقدم السلس للعمليات اللاحقة.

القولبة: القولبة هي عملية قولبة المواد الخام المشكلة بدقة من خلال القالب. تتطلب هذه الخطوة رقابة صارمة على المعلمات مثل درجة الحرارة والضغط لضمان دقة وأداء البرميل اللولبي.

الطحن الدقيق: الطحن الدقيق هو عملية الطحن الدقيق لبرميل المسمار بعد التشكيل. يمكن لهذه الخطوة إزالة النتوءات والتفاوتات على السطح وتحسين جودة السطح ودقة البرميل اللولبي.

التلميع: التلميع هو عملية معالجة إضافية للبرميل اللولبي بعد الطحن الدقيق. من خلال التلميع، يمكن جعل سطح البرميل اللولبي أكثر سلاسة وأكثر سطوعًا، مما يحسن جمالياته وعمر الخدمة.

دليل اختيار برميل المسمار

اختر حسب نوع البلاستيك

البلاستيك ذو الثبات الحراري الضعيف: مثل PVC، يوصى باختيار المسمار التدريجي الذي يحتوي على قسم ضغط أطول وتحويل لطيف للطاقة أثناء التلدين، مما يساعد على تقليل التحلل الحراري للبلاستيك.

البلاستيك البلوري: مثل البولي أوليفينات، PA، وما إلى ذلك، يكون المسمار المتحول أكثر ملاءمة، مع قسم ضغط أقصر، وتحويل طاقة أكثر كثافة أثناء التلدين، ويمكنه إذابة البلاستيك بسرعة.

المواد البلاستيكية العامة: تتمتع البراغي العامة بقدرة قوية على التكيف ويمكن أن تتكيف مع معالجة مجموعة متنوعة من المواد البلاستيكية. إنها مناسبة لسيناريوهات الإنتاج حيث يحتاج نوع البلاستيك إلى التغيير بشكل متكرر.

النظر في نسبة الضغط ونسبة العرض إلى الارتفاع

نسبة الضغط: هي نسبة حجم أخدود المسمار الأول في قسم التغذية للمسمار إلى حجم أخدود المسمار الأخير في قسم التجانس. فهو يحدد درجة ضغط البلاستيك الموجود في المسمار، والذي بدوره يؤثر على تأثير التلدين. بشكل عام، عند معالجة اللدائن الحرارية، يجب اختيار المسمار ذو نسبة ضغط معتدلة؛ عند معالجة المواد البلاستيكية المتصلدة بالحرارة، قد تكون هناك حاجة إلى نسبة ضغط أعلى.

نسبة العرض إلى الارتفاع: هي نسبة طول الجزء العامل من المسمار إلى قطر المسمار. كلما كانت نسبة العرض إلى الارتفاع أكبر، كلما تم تسخين البلاستيك في المسمار لفترة أطول، وكلما كانت عملية التلدين أكثر اكتمالًا واتساقًا. ومع ذلك، قد تؤدي نسبة العرض إلى الارتفاع الكبيرة جدًا إلى مشاكل مثل زيادة استهلاك الطاقة وثني المسمار. لذلك، عند اختيار نسبة العرض إلى الارتفاع، من الضروري وزنها وفقًا لخصائص المعالجة ومتطلبات الإنتاج الخاصة بالبلاستيك المحدد.

2. تأثير المعلمات على تأثير التلدين

نسبة الضغط

يمكن لنسبة الضغط المناسبة تلدين البلاستيك الحبيبي وضغطه بالكامل وتحسين جودة المنتج. ومع ذلك، فإن نسبة الضغط العالية جدًا قد تتسبب في تحمل المسمار الكثير من الضغط، مما يزيد من التآكل واستهلاك الطاقة؛ قد تؤدي نسبة الضغط المنخفضة جدًا إلى سوء تلدين البلاستيك، مما يؤثر على جودة المنتج.

نسبة الارتفاع

تعد زيادة نسبة العرض إلى الارتفاع مفيدة لخلط المواد البلاستيكية وتلدينها وتحسين جودة التلدين. ومع ذلك، قد تتسبب نسبة العرض إلى الارتفاع الكبيرة جدًا في بقاء البلاستيك في المسمار لفترة طويلة جدًا، مما يسبب مشاكل في التحلل الحراري؛ وفي الوقت نفسه، قد يزيد أيضًا من صعوبة معالجة وتجميع المسمار والبرميل.